#003

金子眼鏡株式会社 様

伝統と革新を兼ね備えたアイウェアで

鯖江のメガネを“地場産業”から“文化”に

公開

- カテゴリー:メガネ

- 製 品:メガネ

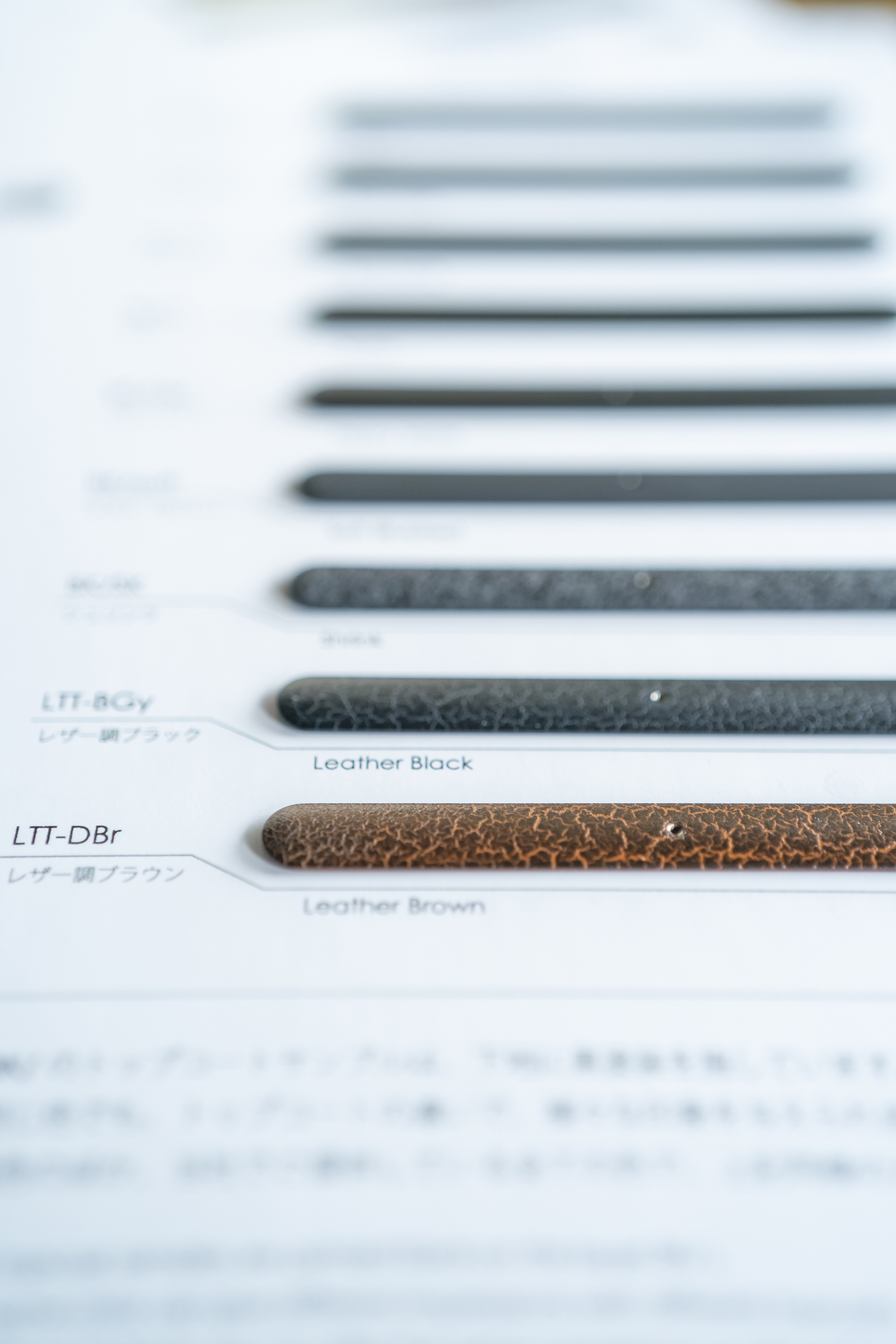

- 加 工:革風塗装

- 風合い:革風

- カラー:ブラウン・ブラック

- 素 材:チタン

メガネフレームの国内シェア95%以上を誇り、メガネの一大生産地として知られる福井県・鯖江。メガネ産業に関わる業者がひしめくなかでひときわ大きな存在感を発揮し、鯖江の、ひいては日本のメガネ産業を牽引するのが金子眼鏡です。1958年にメガネの卸問屋として創業、のちに自社ブランドのアイウェアの企画・製造・小売を手がけるようになり、2023年にはジャパン・アイウェア・ホールディングスとして上場を果たした同社。ワカヤマは長年にわたってメガネのパーツの塗装をお引き受けしており、とりわけ近年は特殊な塗装や表面加工が必要な商品を中心にご相談をいただいています。今回は金子眼鏡株式会社 生産管理部 課長の木原真紀さんに、同社の商品開発とそれにワカヤマがどう寄与できるのかについてお話をうかがいました。

お話を聞かせてもらった人

-

金子眼鏡株式会社

生産管理部 課長

木原真紀 氏

お話を聞いた人

-

株式会社ワカヤマ

ものつくり戦略室

山本瀬菜

金子眼鏡の新商品は

どのように生まれるか

山本:

2023年11月、金子眼鏡さんを基盤としたジャパン・アイウェア・ホールディングスが上場されたそうですね。おめでとうございます!

木原:

ありがとうございます。

山本:

上場の前後で社内に変化はありましたか?

木原:

上場するには売上だけでなくさまざまなタスクがあると思いますが、良いモノをつくる、生産量を増やしていくという目標は上場以前とさほど変わりません。その意味では、いまのところ製造の実務に大きな変化はないですが、取引先様の反応で会社としての価値が高まったことを実感しています。

山本:

鯖江のメガネ業界では初めての上場ですから、本当にすごいことだと思います。それほどの成長の原動力となっているのは、やはり金子眼鏡さんの商品の魅力ですよね。今日は商品開発の秘密にも迫りたいのでまずは率直におうかがいしますが、通常、どのようなステップをふんで新しい商品が生み出されるのでしょうか?

木原:

金子眼鏡では例年、年間に100デザインくらいの新しい商品が生まれます。ただ、既存のアイテムのフレームのかたちを少し変えたり、ブリッジの部品を変えたりといったマイナーチェンジも含めての数なので、すべてがまったくの新商品というわけではありません。

木原:

開発のタイミングもあらかじめ決まっているわけでなく、商品企画の責任者が店舗を訪れた際、店舗スタッフを介してお客さまからのフィードバックを受けて何かをひらめいたり、デザイナーと打ち合わせをするなかでランダムにアイデアが生まれてくるようです。

アイデアが生まれたら、それをデザイナーが絵にする。かつて弊社が自社ブランドの商品をつくりはじめた頃は、現社長の金子がひとりで自らデザインをエンピツで描き、アシスタントがトレースして清書していたそうです。だから弊社では、いまもデザイナーから上がってくる最初のデザイン画はエンピツ書きなんですよ。

山本:

金子社長のやり方が伝承されているわけですね。もしかして、金子社長のアシスタントだった方たちが、いまはデザイナーとして活躍されているんですか?

木原:

はい、みんなもう20年近くキャリアのあるベテランデザイナーになっています。で、デザイナーからの提案を受けた企画責任者がデザインを決めたら、次は私たち生産管理部の出番です。そのメガネは構造上つくることができるのか、技術的な問題はないか、費用面はどうかといったことを検討するんですね。そうした議論の結果をふまえて設計をはじめます。

山本:

そのあたりのタイミングでワカヤマが関わる表面処理や色も決まってくるのでしょうか。

木原:

いえ、その時点ではまだ色は決めません。もちろんデザイナーの頭の中にはあらかじめ色のイメージがあると思いますが、あくまでも形を決めるのが先。メガネの構造と設計が細部まで固まって初めて、色の検討をはじめます。

メガネは完成した一枚の状態ではなく、部品に分かれた状態で塗装などの表面処理をする必要があるんですね。それを前提に、メッキの仕方について、ワカヤマさんのような表面処理を手がけてくれる会社さんと打ち合わせを重ねます。そうして色が決まればようやく企画が完成する、というのが商品開発の流れです。

表面加工だけ

外部委託するのはなぜ?

山本:

ワカヤマではさまざまなメガネの塗装をさせていただいていますが、なかでもユニークなのが、メガネのリムに革風の特殊塗装をほどこす表面加工。これはもともとどういった経緯で私たちに発注してくださったのでしょうか?

木原:

正直に申し上げると、じつは革風の塗装は、以前はほかの塗装会社さんにお願いしていたんです。あれは特殊な塗装で、下地として塗った色の上に別の色の塗料を重ね、上に重ねた塗料に熱を加えてわざと縮ませるんですね。そうすると上の塗料がひび割れて、隙間から下の塗料が見えて柄のようになります。

木原:

おもしろい表現なのでお客さまからの人気も高かったのですが、あるとき塗装会社さんから「熱をかけて縮ませるほうの塗料が廃盤になって入手できなくなってしまった」と言われてしまいました。つまり、もう革風の塗装はできなくなるということです。私たちとしてはそれを回避したく、以前からお付き合いのあった塗装会社さんにご相談したんです。

すると、5社ほどにお声がけしたなかで、ワカヤマさんだけが応えてくださいました。おそらくいろいろな塗料メーカーさんにあたって似た塗料を探し出してくれたか、新たにつくっていただいたのでしょう。最初にお声がけしてから数カ月で、私たちの希望通りの革風塗装を再現してくださいました。

山本:

あのときは革っぽいデザインの再現に社長がかなりこだわったので、最初にサンプルをお持ちするまでにお時間をいただくことになりました。

木原:

そうした経験もあって、なにか表面処理で困ったことがあればワカヤマさんに相談を、というのが暗黙の了解になっているところがありますね。

山本:

ありがとうございます。金子眼鏡さんはメガネの製造も自社で手がけられていますが、表面処理については外部に委託しているのはなぜなのでしょうか。

木原:

金子眼鏡としては内製を100%に近づけるのが理想です。けれども、いまのところ表面処理だけは専門の方々にお任せする方針です。というのも塗料は種類によっては環境や人体へのリスクがありますから、生半可な知識や技術でできるものではありません。あくまでもメガネはメガネ屋、塗装は塗装屋、というのが私たちの考えです。

山本:

内製100%をめざすようになったのには何か理由があるんでしょうか?

木原:

モノづくりを妥協したくなかったからです。みなさんご存じのように鯖江は古くからメガネの一大産地で、金子眼鏡は卸問屋として創業しました。卸問屋といっても正確には大手商社の製品を分けてもらって小売店に卸す二次問屋で、創業当初は大手の問屋の勢力が及ばない北関東や東北、北海道などの地方にある小売店を相手に営業していたそうです。

現社長の金子が東京の大学を卒業して家業を継いだとき、先代のやり方では将来性がないと判断し、「もし自分が眼鏡をつくるならこうしたい」を具現化した自社ブランドの眼鏡フレームを発表します。それを営業先の小売店に売り込み、ダメ出しされてはブラッシュアップするという行程を何年も繰り返し、いまから20年ほど前、ようやく自社ブランドのメガネが世間に認められはじめます。しかしその頃には、鯖江のメガネ産業が危機に陥っていました。

多くの工場で世代交代や職人の高齢化が進んだり、あるいは高い技術力に見合う対価をメーカーや問屋などから払ってもらえず、「その金額ならこのくらいのクオリティでいいか」と妥協するうちに技術力が低下してしまっていたんですね。けれども、私たちは妥協したくなかった。納得できるモノづくりをしてくれる工場がないなら自分たちでつくろうと、製造をはじめることにしたわけです。

とはいえその時点では製造の経験とノウハウはゼロでしたから、最初は廃業した眼鏡工場の空き家を借りて、社員たちが熟練の職人から手ほどきを受けながら地道に訓練をしたと聞いています。何年もかけて納得できる品質のメガネの製造工程を確立して、ようやくプラスチックフレームの工場「BACKSTAGE」を建てました。

その後、次はメタルフレームも自社で製造したいと考えていた矢先、会社の承継先を探している地元のメタルフレーム製造業者さんとご縁があったので、その会社をグループ化し、メタルフレーム製造に特化した「GLASSWORKS」を立ち上げます。

そして2019年には、いまみなさんがいらっしゃるこの「BASEMENT」が第三の製造拠点として完成しました。ここには鯖江初の自動化システムを導入し、モノづくりのラフな部分はロボットに任せているんです。そのぶん人間は複雑な部分に集中するという実験的な取り組みをはじめています。

すべては鯖江の

メガネの未来のため

山本:

お話をうかがっていると、鯖江のモノづくりを引っ張っていくんだという強い気概を感じます。実際、事業を拡大するにあたってそうしたことは意識しているのでしょうか?

木原:

もちろんです。たとえば最近はSDGsが叫ばれていて、製造業だとバイオマスやCO2削減、カーボンニュートラルなどに取り組む企業さんが多いようです。地球規模の持続可能性も大事ですが、私たちはもう少し足元を見て、まずは鯖江のメガネの持続可能性に取り組みたいと考えています。金子眼鏡が鯖江のメガネ業界を牽引して、地場産業をこの先100年、200年つづく文化にしていきたい。

木原:

だからこそ表面処理を委託している協力会社さんも、ワカヤマさんを含めてすべて鯖江の会社にこだわっています。みなさんにはただ仕事をお願いするだけではなく、高い技術に見合った対価をお支払いしているつもりです。さきほど触れたように、近年、鯖江の眼鏡の下請け企業はメーカーに単価を下げられてきた経緯があります。けれど、私たちはそれをやりません。

ワカヤマさんも単価は高いですけど(笑)、私たちは値下げしてくれとは言いません。高い技術は高い単価で提供するのが当たり前で、正当な対価を払ってくれないところには売らなくていいと思うんです。

良いモノにはお金を払いたいと考える消費者は少なくない。実際、金子眼鏡は自社ブランドの商品だけでここまでの規模になりました。ですから商品のクリティを支えてくださる鯖江の協力会社さんには納得いただけるお金をお支払いして、みんなで元気になることができればと思っています。

山本:

そう言っていただけると励みになります。金子眼鏡さんの商品のクオリティをさらに高めるため、なにかご要望はありますか?

木原:

そうですねえ……とくに思いつかないです。要望がないのは、ふだんから過不足のない仕事をしてくださっているということですから。

あえて言えば、これまで培ってきた表面処理の技術を活かして、たとえば「七宝加工」のような、鯖江で失われつつある技術にも手を広げていただきたいです。金子眼鏡が鯖江のメガネの未来のために奮闘しているのと同様に、ワカヤマさんには鯖江の表面加工技術の継承のためにひと肌脱いでいただきたい。おそらく若山社長はそれをしようとしているところだと思いますし、私たちにお手伝いできることがあればよろこんでご協力します。

山本:

おっしゃるとおりで、まさにいま芸大出身のスタッフが七宝の職人さんに技術を教えてもらっているところなんです。もちろん簡単に習得できるものではありませんが、最近は職人さんからお褒めの言葉をいただくことが増えてきたようです。時間をかけてでも引き継げるレベルにまでに育てるのが私たちの使命だと考えています。

編集 : 株式会社KATATI / 文字 : 岸良ゆか / 撮影 : 西林将門

金子眼鏡株式会社 様

メガネフレームの国内シェア95%以上を誇り、メガネの一大生産地として知られる福井県・鯖江。メガネ産業に関わる業者がひしめくなかでひときわ大きな存在感を発揮し、鯖江の、ひいては日本のメガネ産業を牽引するのが金子眼鏡。1958年にメガネの卸問屋として創業、のちに自社ブランドのアイウェアの企画・製造・小売を手がけるようになり、2023年にはジャパン・アイウェア・ホールディングスとして上場を果たした。